Nachhaltige 3D-Lösungen:

individuell und präzise gefertigt!

Additiver Mehrwert

Wir liefern handwerkliches Detail für Architektur, Bau und Interior: digital, präzise, nachhaltig und individuell gefertigt.

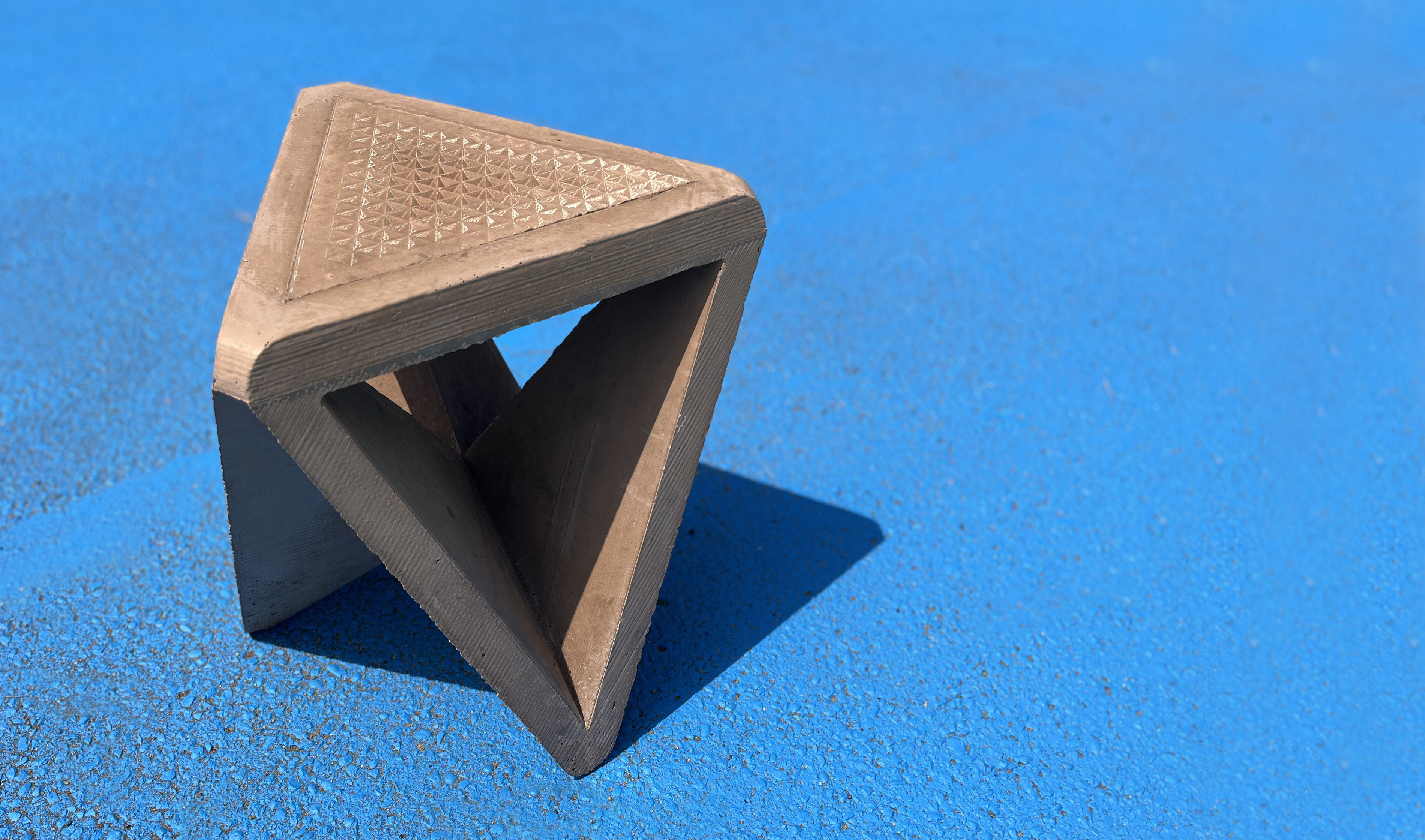

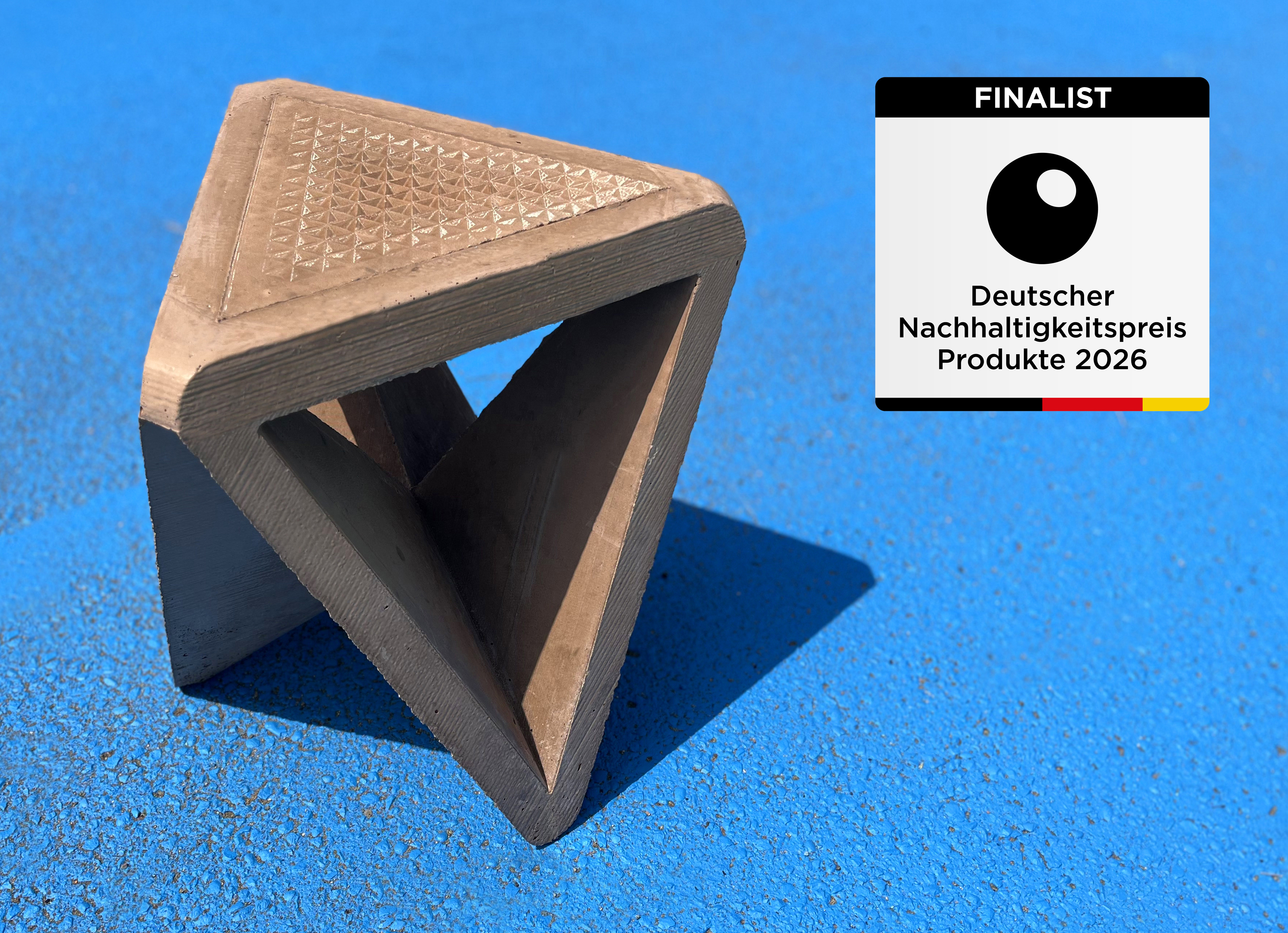

Coalymer Stuhl

Coalymer Stool: speichert mehr CO₂ als in der Produktion freigesetzt wird, Geopolymer & Pflanzenkohle, 3D-gedruckt, klimafreundlich, leicht, Outdoor, innovativ, präzise gefertigt.

3D Fliese

Personalisierte 3D-Fliese: Lieblingsort-Relief, Storytelling mittels individueller Motive, aus Biopolymer metallisch beschichtet und veredelt, nachhaltig, in Deutschland gefertigt.

Digitaler Stein

Digitaler Stein: 3D-gedruckt, nachhaltig, für Bestand und Neubau, kosteneffizient, CO₂-arm, präzise, Scan-to-Production, dämmend, ressourcenschonend, innovativ.

Licht- und Blickfilter

Licht- und Blickfilter: 3D-gedruckter Raumteiler: metallisch veredelt, maßgeschneidert, nachhaltig, schallbrechend, lichtlenkend, langlebig, brandingfähig, modular, exklusiv, aus Biopolymer, in Deutschland gefertigt.

High-End-Treppen

High-End-Treppen: 3D-gedruckte Schalungen, Formenbau, skulptural, maßgeschneidert, high-end design, repräsentativ, nachhaltig, präzise, innovativ, elegant, langlebig.

Wandmodule

Wandmodule: 3D gedruckte Wandbekleidungen, individuell, highlight, recycelbar, akustisch wirksam, klimafreundlich, maßgeschneidert, zirkulär, innovativ.

Coalymer Stuhl – CO₂ bindendes Designmöbel

„Der erste Hocker mit negativem CO₂-Fußabdruck – leicht, klimafreundlich, innovativ.“

Nachhaltig & klimafreundlich

Speichert mehr CO₂ als während der Produktion freigesetzt wird.

Leicht & robust

Für Innen- und Außenbereiche geeignet.

Design & Innovation

Generatives Design trifft 3D-Druck, trifft Materialinnovation.

3D Personal Tile –

Die persönliche 3D‑Fliese

Lieblingsorte, Symbole oder Worte als haptisches Relief aus Biopolymer metallisch veredelt in Gold, Kupfer, Aluminium oder Edelstahl.

Topografie

Greifbare Landschaftsausschnitte – wortwörtlich nach Hause gebracht.

Persönliche Inhalte

Zitat, Handschrift, Portrait, Logo oder Signet als Relief.

B2B Storytelling

Markennarrative als hochwertige Wandreliefs.

Digitaler Stein – Tradition trifft Innovation

„Nachhaltige Rekonstruktion historischer Fassaden mittels 3D-Druck.“

CO₂-arm & effizient

80 % weniger Emissionen, 40 % günstiger inkl. Dämmfunktion

Detailgetreu

Parametrische Scan-to-Production Methode.

Nachhaltig

Recycelte Formen & innovative Materialien.

Licht- & Blickfilter – Verschatten und Blickbezüge stilvoll lenken.

Der Space Divider strukturiert offene Bereiche, schafft Privatsphäre und setzt Design funktional, modular und nachhaltig in Szene.

Modular & flexibel

Elemente passen sich Raumform und Stimmung an.

Design Statements

Raumtrenner bewusst als Blickfang und Designobjekt nutzen.

Form follows Licht & Blick

Gezielte Verschattung und kontrollierte Blickbezüge.

Skulpturale Treppen – gebaut mit Präzision.

Die Cadenza Staircase zeigt, wie 3D-gedruckte Schalungen anspruchsvolle Betonelemente ermöglichen – ressourcenschonend, elegant und architektonisch einzigartig.

Innovativ

Parametrisches Design + 3D-Druck Schalungen.

Elegant

Fließende Formen, präzise umgesetzt.

Nachhaltig

Ressourcenschonende Fertigung mit weniger Material.

Wandmodule –

Individuelle Akustiklösungen mit Mehrwert

„Die 3D-gedruckten Wandmodule aus Biopolymer – individuell, nachhaltig und innovativ.“

Multifunktional

Design & Akustik in einem.

Nachhaltig

Recycelbar und CO₂-sparend.

Architektonisch frei

Formen individuell parametrisierbar.

New Digital Craft in a nutshell.

New Digital Craft steht für nachhaltige 3D-Lösungen, die individuell und präzise gefertigt werden. Unser Ansatz vereint digitale Technologie, Materialinnovation und Handwerkskunst zu einem neuen Standard für nachhaltige Architekturlösungen mittels additiver Fertigung. Wir entwickeln Lösungen für Architekt:innen, Designer:innen, Bauherr:innen und Marken, die mehr wollen als Standardprodukte – und die Verantwortung für klimafreundliche Gestaltung ernst nehmen.

Unsere 3D-gedruckten Lösungen basieren auf parametrischen Modellen, exakten Daten und intelligenten Materialkonzepten. Dadurch entstehen Formen und Produkte, die mit klassischem Handwerk nur mit großem Aufwand oder gar nicht umsetzbar wären. Jede Komponente wird präzise gefertigt, ressourcenschonend produziert und nachhaltig veredelt – für langlebige, hochwertige Ergebnisse. Hier geht es spezifisch um den individuellen Formenbau, sowie direkt 3D gedruckte, additiv hergestellte Indoor und Outdoor Lösungen und Produkte.

Von der ersten Idee über die digitale Planung bis zur finalen Ausführung begleiten wir Projekte ganzheitlich. Ob Einzelstück oder Kleinserie: Jede Arbeit wird individuell entwickelt und digital umgesetzt. Unsere Scan-to-Production-Prozesse ermöglichen es, Bestandsgebäude detailgenau zu erfassen und historische Strukturen mit moderner Fertigungstechnologie zu verbinden.

Nachhaltigkeit ist dabei kein Trend, sondern Teil unserer DNA. Wir setzen bevorzugt auf Biopolymere, recycelbare oder CO₂-bindende Materialien sowie wiederverwendbare Formen. Produziert wird ausschließlich in Deutschland – mit transparenten Prozessen und nachweisbar geringem CO₂-Fußabdruck. So entstehen nachhaltige 3D-Lösungen, die Design, Innovation und Umweltbewusstsein verbinden.

New Digital Craft ist dein Partner für maßgeschneiderte Projekte, die digital geplant, individuell gestaltet und präzise gefertigt werden. Ob CO₂-bindendes Möbelstück, personalisierte 3D-Fliese, anspruchsvoller Formenbau, skulpturale Treppen, Raumteiler oder akustisch wirksame Wandmodule – wir machen Visionen greifbar.

Wenn du nachhaltige 3D-Lösungen suchst, die Designqualität und ökologische Verantwortung vereinen, bist du bei New Digital Craft richtig. Gemeinsam gestalten wir Zukunft – individuell, präzise gefertigt und nachhaltig.

New Digital Craft steht für zukunftsfähige Gestaltung im Baukontext – individuell, digital, klimabewusst. Wir machen Visionen real, die sich nicht von der Stange kaufen lassen.

"Let’s craft your future"

Sprich mit uns über deine Vision und wir gestalten sie greifbar.

© 2025 New Digital Craft